アセンブリを分解せずに劣化要因を把握し、信頼性を向上させたい

課題 アセンブリの分解検査では劣化原因の特定が難しい

アセンブリを分解して検査すると、分解の際に内部状態が変化してしまい、劣化原因の特定が困難である。

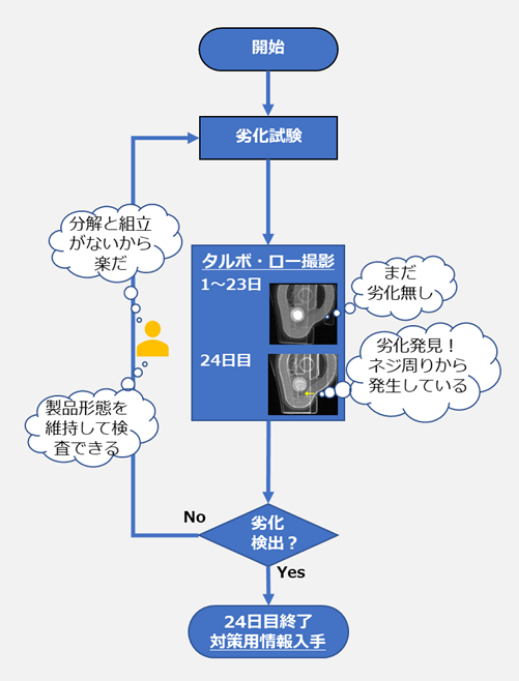

X線タルボ・ロー撮影のメリット アセンブリを分解しないで劣化過程を可視化できる

X線タルボ・ロー撮影により、アセンブリを分解しないで劣化過程を可視化します。劣化要因を明らかにして、材料開発や製品設計へのフィードバックを可能とします。

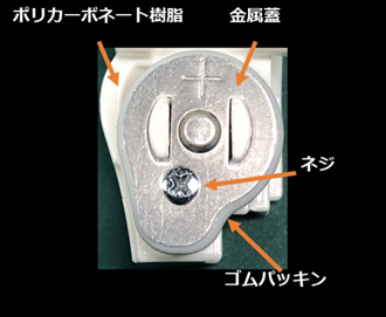

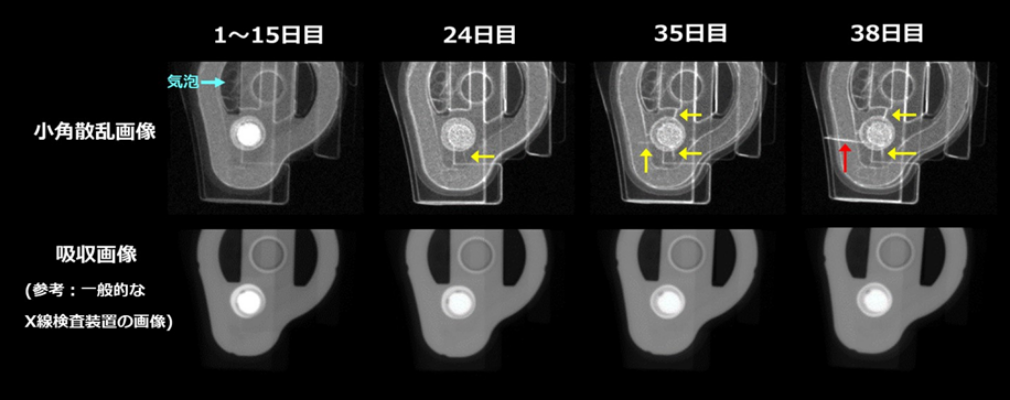

ポリカーボネート樹脂、金属、シリコンゴムパッキンからなる組立部品ですが、経時でシリコンゴムパッキンに含まれるフェニルオイル起因のポリカーボネートのケミカルクラックが発生することがあります。そのクラック発生状況をタルボ・ローの小角散乱画像で観察しました。

上段がタルボ・ローの小角散乱画像でクラックの進行を観察したものです。

下段は一般的なCTやX線透視検査装置で用いられる原理で取得した吸収画像での観察結果です(参考画像)。

小角散乱画像の方がクラックの進行がよく判ります。

- 24日目:蓋の下で1本発生(黄色矢印)

- 35日目:発生本数が増加(黄色矢印)

- 38日目:1本が目視可能なサイズまで急激に成長(赤色矢印)

また、吸収像では見えない部品内部の気泡も小角散乱像ではよく判ります(水色矢印)。

導入効果 材料設計や成形条件へのフィードバックだけでなく、開発の効率化へも貢献

タルボ・ローの小角散乱画像により、組立部品内部の劣化を可視化(みえる化)し、要因や改良点を予測すること(わかる化)で、対策に向けた改良を可能(できる化)にします。また改良の効果が早期にわかるため、開発の効率化にも貢献します。

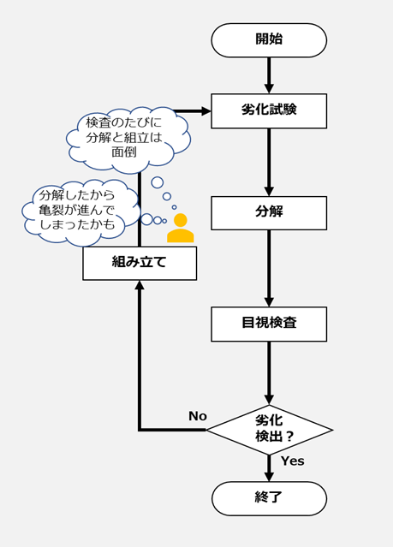

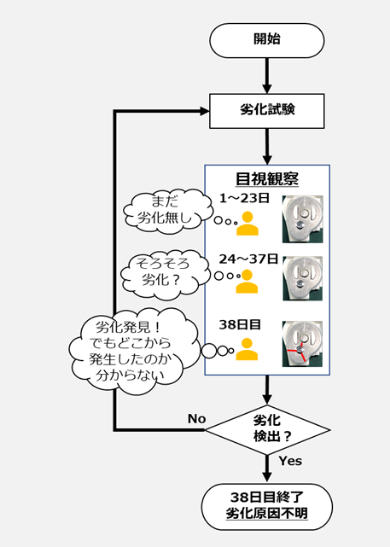

従来の検査

分解と組立が必要。

分解組立により内部状態が変わる懸念がある。

分解組立の必要無し。

劣化が進み外観で見える様になるまで分からない。

タルボ検査

部品内部に発生した早期の劣化が分かる。